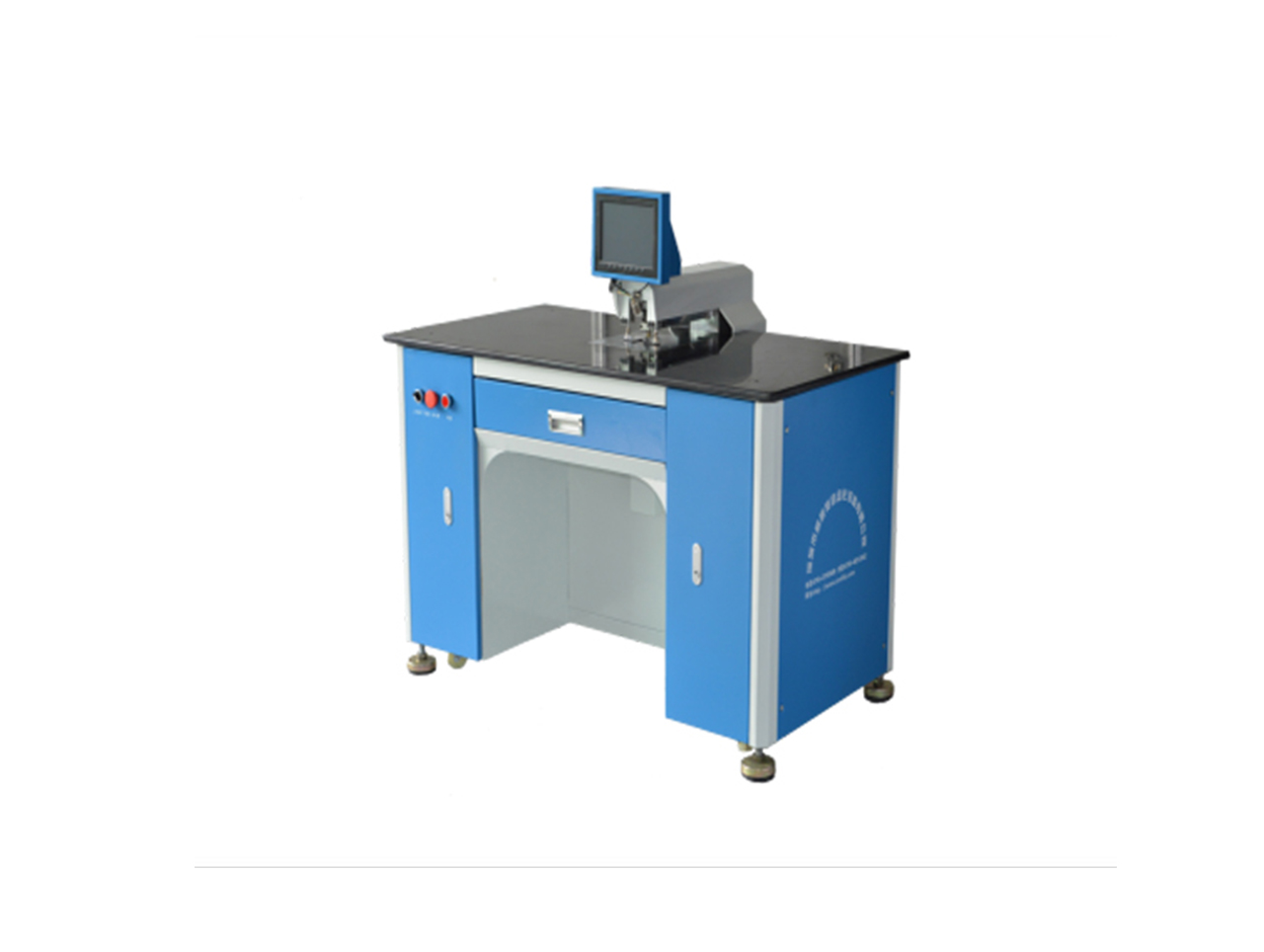

在现代工业生产领域,从柔性电子元件到刚性板材,从精密手机部件到标识标牌,自动打孔机正以其卓越的性能和高度的适应性,成为各类材料加工不可或缺的关键设备。无论是手机按键 / 手机面板、胶片、FPC 软板等柔性材料,还是 PCB 玻纤板、PVC/PET/PC 面板等刚性板材,自动打孔机都能凭借技术,实现精度、效率的打孔作业,为行业发展注入新动力。

一、多元材料加工的痛点与挑战

不同材料在物理和化学性质上存在显著差异,这为打孔加工带来诸多难题。手机按键和面板材质多样,包括玻璃、塑胶等,不仅要求孔径微小、孔位精准,还需保证表面无划痕、无破损,以满足美观与功能需求 。胶片、FPC 软板、电子薄膜开关等柔性材料质地轻薄、柔韧性强,传统打孔方式极易导致材料变形、撕裂或移位,影响产品性能和良品率。例如,FPC 软板上的导通孔直径通常在 0.1 - 0.3mm 之间,人工或普通设备打孔难以保证孔壁光滑度和位置精度,进而影响电路连接的稳定性。

而菲林 / 棕片 / 黑片重氮片这类感光材料,对加工环境和工艺要求极为苛刻,任何微小的划痕、碎屑都可能影响后续的曝光、显影等工序。PCB 玻纤板硬度高、韧性强,常规刀具磨损快,且打孔过程中产生的高温容易导致板材分层、爆孔;PVC/PET/PC 面板、铭板标牌在加工时,既要保证孔位的精准度以满足组装需求,又要兼顾外观的美观性,传统加工方式难以同时满足这些复杂要求。

二、自动打孔机的核心技术与优势

自动打孔机集成了视觉识别、精密运动控制、智能编程等多项核心技术,有效克服了多元材料加工的难题。

高精度视觉定位系统:通过高分辨率工业相机和先进的图像处理算法,自动打孔机能快速识别材料上的定位标记、图案轮廓等信息,精准计算打孔位置。即使是菲林片上的微小标记、FPC 软板的复杂线路图案,也能实现 ±0.01mm 级别的定位精度,确保打孔位置准确无误。

柔性自适应加工技术:针对柔性材料易变形的特点,自动打孔机配备真空吸附平台和压力传感器。在加工胶片、FPC 软板时,真空吸附可将材料平整固定,压力传感器实时监测并调整加工压力,避免材料损伤;同时,刀具可根据材料厚度自动调整切削深度,确保打孔质量稳定。

多模式加工能力:自动打孔机支持机械钻孔、激光打孔等多种加工模式。对于 PCB 玻纤板、PC 面板等硬度较高的材料,采用高速旋转的硬质合金刀具进行机械钻孔,并配合冷却润滑系统,降低刀具磨损和加工温度,防止板材损坏;而对于手机面板玻璃、IML/IMD 工艺中的薄膜等材料,激光打孔凭借非接触式加工、热影响区小的优势,可实现无应力、无毛刺的高质量打孔效果。

智能编程与自动化操作:操作人员只需在控制系统中输入产品设计图纸和加工参数,自动打孔机即可完成从定位、打孔到下料的全流程自动化作业。系统还支持参数记忆和批量生产功能,大幅提高生产效率,降低人工成本和操作误差。

三、自动打孔机在不同材料领域的应用实践

(一)柔性材料加工领域

手机按键与面板:在手机面板加工中,自动打孔机可精准完成前置摄像头孔、听筒孔、传感器孔等微小孔径的加工,配合激光精修工艺,使孔边缘光滑平整,提升产品外观品质和装配精度。对于手机按键,无论是塑胶按键的安装孔,还是金属按键的装饰孔,自动打孔机都能根据设计要求快速、准确地完成加工,满足多样化的市场需求。

FPC 软板与电子薄膜开关:FPC 软板的打孔作业对精度和稳定性要求极高。自动打孔机通过视觉定位和柔性加工技术,可在 FPC 软板上高效加工出高密度、高精度的导通孔,保障电路信号传输的可靠性。在电子薄膜开关生产中,自动打孔机能精准控制按键孔、导线孔的位置和尺寸,确保开关功能正常,同时提高生产效率和产品一致性。

胶片与 IML/IMD 工艺材料:胶片在印刷、包装等领域应用广泛,自动打孔机可根据不同的使用需求,在胶片上加工出各种规格和形状的孔,如挂孔、定位孔等。对于 IML/IMD 工艺中的薄膜,自动打孔机采用激光加工方式,在不损伤薄膜表面的前提下完成打孔,为后续的注塑、成型工序提供良好基础,保障产品的外观和性能。

(二)刚性材料及标识标牌加工领域

PCB 玻纤板:在 PCB 制造过程中,自动打孔机承担着钻孔的关键工序。通过机械钻孔与去钻污技术结合,可在 PCB 玻纤板上加工出高质量的通孔、盲孔和埋孔,满足不同电路设计的需求。其高效的加工能力和稳定的质量表现,有效提升了 PCB 板的生产效率和良品率。

PVC/PET/PC 面板与铭板标牌:自动打孔机可根据 PVC/PET/PC 面板和铭板标牌的材质特性和设计要求,灵活调整加工参数。无论是简单的圆形安装孔,还是复杂的异形孔,都能轻松实现。在加工过程中,设备可保证孔壁光滑、边缘整齐,使产品既满足功能需求,又具有良好的视觉效果,广泛应用于标识、铭牌、仪表盘等产品生产。

四、行业发展趋势与展望

随着 5G、物联网、人工智能等新兴技术的快速发展,电子制造、消费电子、标识标牌等行业对产品的精度、性能和个性化要求将不断提高,这也对自动打孔机提出了更高的挑战和机遇。未来,自动打孔机将朝着更高精度、更高速度、更强智能化的方向发展。

精度与速度再升级:通过引入更先进的光学镜头、高精度传感器和伺服电机,进一步提升定位精度和加工速度,以满足日益增长的微小孔径、复杂图案的加工需求。

智能化与自动化深度融合:自动打孔机将与工业互联网、大数据、人工智能等技术深度融合,实现设备状态实时监控、故障智能诊断、工艺参数自动优化等功能,打造智能化的加工生产线,提高生产管理效率和决策科学性。

绿色环保与可持续发展:研发更环保的加工工艺和材料,减少切削液、粉尘等污染物的产生;优化设备能耗管理,降低能源消耗,推动行业向绿色、可持续方向发展。

自动打孔机凭借其强大的技术优势和广泛的应用范围,正成为推动多元材料精密加工行业发展的核心力量。在未来的工业生产中,自动打孔机将持续创新升级,为各行业带来更多的可能性和发展机遇。

当前位置:

当前位置: