在现代工业制造的庞大体系中,钻孔机作为不可或缺的基础设备,如同一位技艺精湛的 “全能工匠”,在机械加工、电子制造、建筑工程、航空航天等诸多领域发挥着关键作用。从微小精密的电子元件钻孔,到大型钢结构的孔洞加工,钻孔机以不断革新的技术与多样化的功能,持续推动着工业生产向更好的精度、效率迈进。

一、钻孔机的发展历程:从手动到智能的跨越

钻孔机的发展历史源远流长,早期的手动钻孔机依靠人力驱动,通过简单的机械结构实现钻孔功能,这种方式不仅效率低下,而且对操作人员的体力和技术要求较高,加工精度也难以保证,仅适用于小规模、低精度的钻孔需求。

随着工业革命的推进,蒸汽动力和电力的应用为钻孔机带来了第一次重大变革。电动钻孔机和气动钻孔机相继问世,它们以机械动力取代人力,显著提升了钻孔效率和加工能力,在机械制造、建筑等行业得到广泛应用,推动了工业化生产的进程。

进入 21 世纪,随着计算机技术、自动化控制技术和精密制造技术的飞速发展,钻孔机迎来了智能化时代。数控钻孔机(CNC 钻孔机)成为主流,它通过计算机程序精确控制钻头的运动轨迹、转速、进给量等参数,实现了自动化、高精度的钻孔作业。此外,智能钻孔机还集成了视觉识别、自动换刀、故障诊断等功能,能够适应复杂多变的加工需求,极大地提高了生产的灵活性和可靠性。

二、钻孔机的工作原理与核心技术

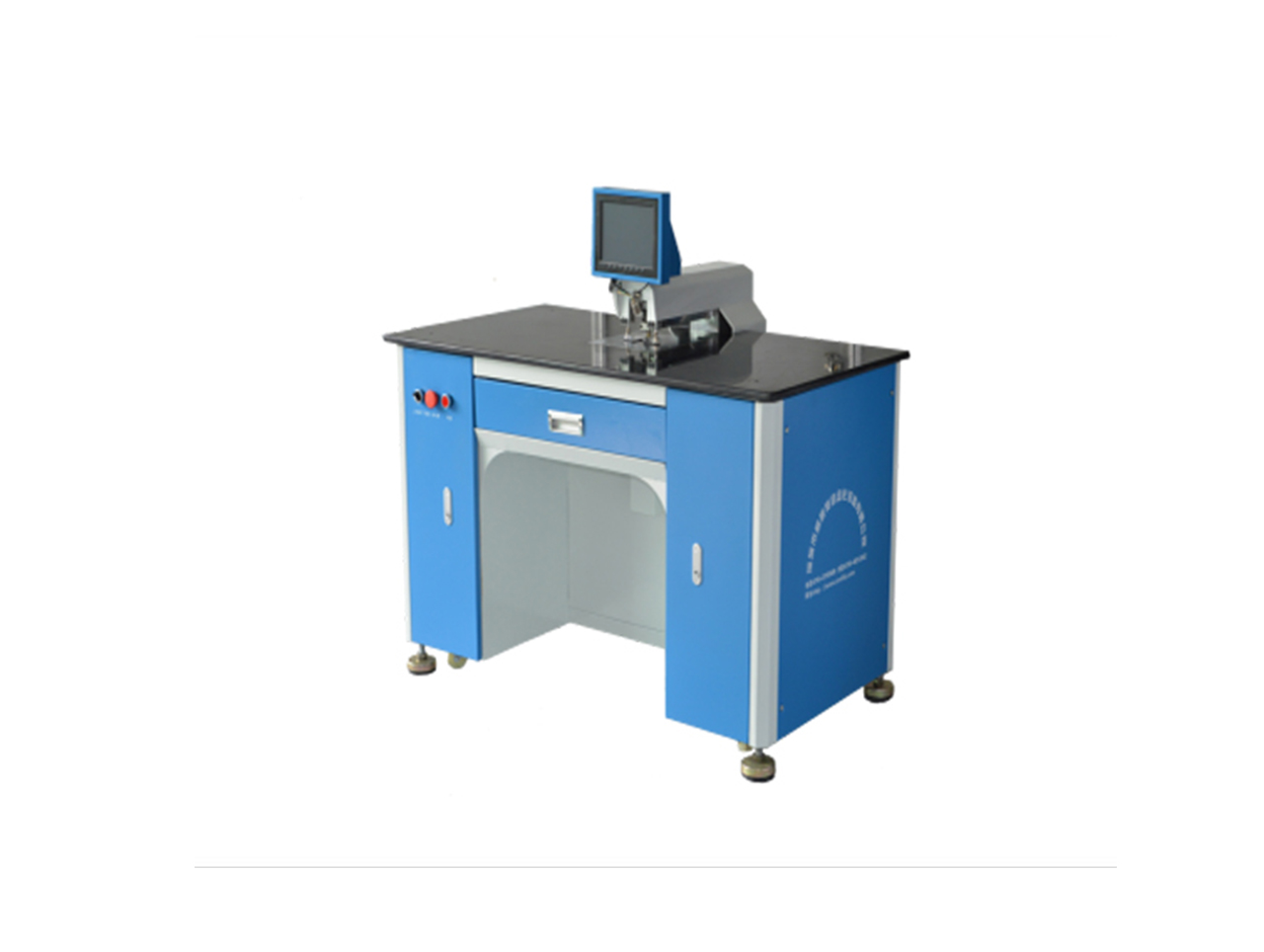

钻孔机的工作原理基于旋转切削,通过钻头的高速旋转,对工件进行切削加工,从而形成所需的孔洞。不同类型的钻孔机在具体实现方式上存在差异。例如,台式钻孔机主要适用于小型工件的钻孔,其结构简单,操作方便;摇臂钻孔机则通过可升降和旋转的摇臂,扩大了加工范围,适用于大中型工件的钻孔作业。

数控钻孔机是当前技术含量最高的钻孔设备之一,其核心技术包括数控系统、伺服驱动系统和精密机械结构。数控系统是钻孔机的 “大脑”,它接收并处理加工指令,将其转化为控制信号发送给伺服驱动系统;伺服驱动系统则根据控制信号精确驱动电机,控制钻头的位置、速度和加速度;精密机械结构确保了钻孔过程中的稳定性和精度,包括高精度的导轨、丝杆和主轴等部件。

此外,一些高端钻孔机还采用了激光定位、超声波检测等先进技术。激光定位系统能够快速、准确地确定钻孔位置,提高加工效率和精度;超声波检测技术则可实时监测钻孔过程中的钻头磨损和工件质量,及时发现并解决潜在问题。

三、钻孔机的多元应用场景

(一)电子制造领域

在电子制造行业,钻孔机承担着印制电路板(PCB)加工的关键工序。PCB 板上密布着数以万计的导通孔,这些孔的精度直接影响电路板的电气性能和可靠性。数控钻孔机凭借其微米级的定位精度和高速加工能力,能够在 PCB 板上钻出直径仅为 0.1mm 甚至更小的微孔,满足了现代电子产品小型化、高密度的发展需求。此外,钻孔机还应用于 FPC 软板、手机面板等电子元件的钻孔加工,确保元件之间的精准连接。

(二)机械加工领域

在机械加工中,钻孔机是进行孔加工的主要设备。无论是汽车零部件制造、模具加工,还是通用机械生产,都离不开钻孔机的参与。对于大型机械零件,摇臂钻孔机和深孔钻孔机发挥着重要作用,它们能够加工直径大、深度深的孔洞,满足零件装配和结构强度的要求。而对于精密机械零件,高精度数控钻孔机可实现复杂孔系的加工,保证零件的尺寸精度和形位公差。

当前位置:

当前位置: