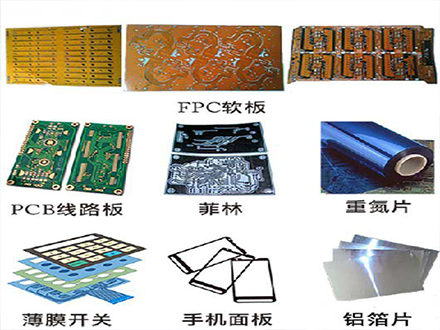

在现代工业生产领域,从柔性电子元件到刚板材,从精密手机部件到标识标牌,自动打孔机正以其卓越的性能和高度的适应,成为各类材料加工不可或缺的关键设备。无论是手机按键 / 手机面板、胶片、FPC 软板等柔性材料,还是 PCB 玻纤板、PVC/PET/PC 面板等刚板材,自动打孔机都能凭借技术,实现精度、效率的打孔作业,为行业发展注入新动力。

一、多元材料加工的痛点与挑战

不同材料在物理和化学性质上存在显著差异,这为打孔加工带来诸多难题。手机按键和面板材质多样,包括玻璃、塑胶等,不仅要求孔径微小、孔位精,还需保表面无划痕、无破损,以满足美观与功能需求 。胶片、FPC 软板、电子薄膜开关等柔性材料质地轻薄、柔韧性强,传统打孔方式极易导致材料变形、撕裂或移位,影响产品性能和良品率。例如,FPC 软板上的导通孔直径通常在 0.1 - 0.3mm 之间,人工或普通设备打孔难以保孔壁光滑度和位置精度,进而影响电路连接的稳定性。

而菲林 / 棕片 / 黑片重氮片这类感光材料,对加工环境和工艺要求极为苛刻,任微小的划痕、碎屑都可能影响后续的曝光、显影等工序。PCB 玻纤板硬度高、韧性强,常规刀磨损快,且打孔过程中产生的高温容易导致板材分层、爆孔;PVC/PET/PC 面板、铭板标牌在加工时,既要保孔位的精度以满足组装需求,又要兼顾外观的美观性,传统加工方式难以同时满足这些复杂要求。

二、自动打孔机的核心技术与优势

自动打孔机集成了视觉识别、精密运动控制、智能编程等多项核心技术,有效克服了多元材料加工的难题。

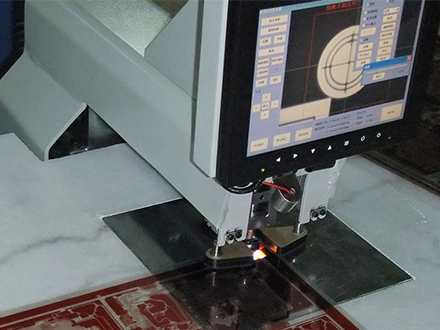

高精度视觉定位系统:通过高分辨率工业相机和先进的图像处理算法,自动打孔机能快速识别材料上的定位标记、图案轮廓等信息,精计算打孔位置。即使是菲林片上的微小标记、FPC 软板的复杂线路图案,也能实现 ±0.01mm 级的定位精度,确保打孔位置准确无误。

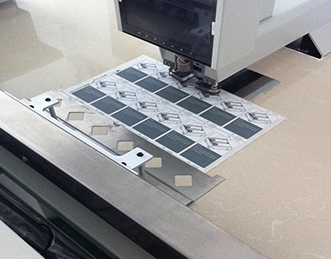

柔性自适应加工技术:针对柔性材料易变形的特点,自动打孔机配备真空吸附平台和压力传感器。在加工胶片、FPC 软板时,真空吸附可将材料平整固定,压力传感器实时监测并调整加工压力,避免材料损伤;同时,刀可根据材料厚度自动调整切削深度,确保打孔质量稳定。

多模式加工能力:自动打孔机支持机械钻孔、激光打孔等多种加工模式。对于 PCB 玻纤板、PC 面板等硬度较高的材料,采用高速旋转的硬质合金刀进行机械钻孔,并配合冷却润滑系统,降低刀磨损和加工温度,防止板材损坏;而对于手机面板玻璃、IML/IMD 工艺中的薄膜等材料,激光打孔凭借非接触式加工、热影响区小的优势,可实现无应力、毛刺的高质量打孔效果。

智能编程与自动化操作:操作人员只需在控制系统中输入产品设计图纸和加工参数,自动打孔机即可完成从定位、打孔到下料的全流程自动化作业。系统还支持参数记忆和批量生产功能,大幅提高生产效率,降低人工成本和操作误差。

三、自动打孔机在不同材料领域的应用实践

当前位置:

当前位置: